Kaasaegse majanduse dünaamiliselt arenevate protsesside tingimustes, üha keerukamate tööstusharude ja kontrolliprotseduuride loomisel on üks olulisemaid lähenemisviise nende parendamiseks mitmesuguste kaotuste optimeerimise meetodite juurutamine. Esiteks puudutab see ettevõtete ressursse - ajutisi, rahalisi, tehnoloogilisi, energia- ja muid ressursse.

Tegevuse omadused

Praktikas on teatud lagi, mis on seotud süsteemi (organisatsiooni, ettevõtte) tehnoloogilise ja organisatsioonilise arengu tasemega. On selge, et ebapraktiline on nõuda väikestest rõivaste õmblemise töökodade täielikku automatiseerimist mitmesuguste, eriti majanduslike kriteeriumide järgi. Hoolimata süsteemi suurusest on siiski vaja tagada olemasolevate ressursside maksimaalne ja optimaalne kasutamine minimaalsete kadudega, mis kehtib kõigi organisatsioonide ja tegevuste kohta.

Sel juhul on vaja kasutada progressiivseid protsesside juhtimise tehnikaid, mis põhinevad lahja või lahja toodangu loomise teoorial. Nende hulka kuuluvad 5S ja TPM süsteemid, väärtuste voo kaardistamine ja SMED jne.

Innovatsiooni eesmärk

Lean ("lahja") tootmine on tegevuste korraldamiseks spetsiaalse lähenemise süsteem, mille peamine eesmärk on kõrvaldada süsteemis erineva iseloomuga kaod. Mehhanism on üsna lihtne: kõik, mis ei lisa kliendile väärtust, tuleks liigitada mittevajalikuks (kadu) ja süsteemist välja jätta. On selge, et nurgakivi on mõiste "kaotus", kuna nende määratlus mõjutab otseselt meetodi tõhusust. Sel juhul on teenuste pakkumise turul oluliseks eeliseks nende spetsialistidele väärtuse loomise voo kaardistamise koolitus

Kahju liigid

Lean Manufacturing on üks põhilisi logistika kontseptsioone. Ja kuigi kahjude kindlaksmääramiseks on mitu erinevat lähenemisviisi, toome välja kõige universaalsemad tüübid:

- Ooteaeg - tegevusseisakud vähendavad lõpptoote väärtust. Materjalide, seadmete remondi, teabe või juhtkonna juhendite ootamine aeglustab protsessi ja suurendab selle rakendamise kulusid.

- Tarbetud toimingud (toodete tarbetu töötlemine) - tarbetud tehnoloogilised toimingud, projektide etapid - kõik see on ette nähtud standardprotseduuridega, kuid seda saab tasandada kaotamata klientide usaldust.

- Töötajate mittevajalik liikumine - tööriistade, seadmete otsimine, irratsionaalsed liigutused töökoha halva korralduse tõttu jne.

- Materjalide mittevajalik liikumine - varude süsteemi halb korraldus, järkjärgulise transpordilogistika ja materjalide ning tehniliste varustuse sisseostmise mehhanismide puudumine.

- Liigsed varud - organisatsiooni käibekapitali sidumine lao ülemääraste positsioonide kõrgete kulude tõttu.

- Tehnoloogilised kaotused - vananenud andmetöötlussüsteemid, tehnoloogilised protsessid ja töötlemisviisid.

- Ülitootmise kahjum - toodete liigsete koguste tootmine, mis põhjustab ladustamise, transpordi ja hilisema müügi kulude suurenemise.

- Intellektuaalsed kaotused - töötajate ja töötajate initsiatiivi soodustavate mehhanismide puudumine, nõrk ratsionaliseerimisettepanekute süsteem, loova lähenemisviisi pärssimine tööl.

Üks levinumaid meetodeid süsteemis kadude kõrvaldamiseks ja projekti juurutamise protsesside optimeerimiseks on väärtusvoo kaardistamine. Lean tootmine võimaldab teil luua adaptiivse süsteemi, mis reageerib paindlikult keskkonna muutustele.

Väärtuse voog

Väärtusvoog on kõigi toimingute (toimingute) kogum, mida tootega soovitud oleku saavutamiseks või vajalike omaduste saamiseks tehakse. Tegevused jaotatakse kahte rühma:

- toote väärtuse loomine (lisaväärtuse lisamine);

- toote väärtuse loomine.

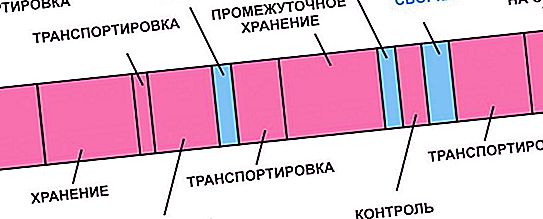

Nagu esitatud jooniselt võib näha, lisavad toote tehnoloogilise muutuse etapid (sinine värv) tootele lisandväärtust ja abistavate toimingute etapid - ettevalmistamine, transportimine, ladustamine - (roosa värv) - pigem vähendavad toote väärtust tarbetu ajakadu tõttu.

Kaardistamisprotsess

Kaardistamistehnika alus on spetsiaalse graafilise algoritmi väljatöötamine, mis näitab toodete loomise protsessi (projekti teostamine) aja jooksul. Seda algoritmi nimetatakse väärtuste vookaardiks, mis on graafiline mudel, mis põhineb konkreetsel märgikomplektil (märgid, sümbolid).

Kaardi peamised eelised:

- käimasoleva protsessi graafilise mudeli saamine, võttes arvesse tervikliku visuaalse tajumise erinevaid lisaprotsesse (ülesanne on näha sündmuste üldist voogu);

- võime tuvastada erinevat tüüpi kahjusid projekti kõigis etappides;

- saadud mudeli parameetrilise optimeerimise võimalus igasuguste kulude minimeerimiseks;

- töötada koos erinevate algoritmi näitajatega, mis leiavad väljenduse reaalsete protsesside täiustamisel.

Väärtusvoo kaardistamise kujundamine standardsete graafikute ja sümbolite alusel - ristkülikukujulised ja kolmnurksed plokid, suuna- ja samm-nooled ning muud kujundid. See võimaldab salvestada uuritava protsessi etappe kõigile spetsialistidele ühises keeles. Samal ajal on soovitatav sümbolid eristada sõltuvalt kõnealusest voolust - materjalist või informatiivsest.

Väärtuse loomise voo kaardistamise mehhanismid lahja tootmises võimaldavad meil tuvastada kõik ebavajalike elementide kogunemise kohad.

Ehituseeskirjad

Väärtuse loomise voo kaardistamine hõlmab mitmete lihtsate toimingute rakendamist, mis võimaldavad teil soovitud parameetritega soovitud projekti mudeli kiiresti luua. Näiteks:

- Analüüsida materjali- ja infovooge, et saada usaldusväärset pilti protsessi hetkeseisust.

- Lükake voolu edasi ja tagasi, et tuvastada kadude varjatud põhjused ja leida negatiivseid mustreid.

- Igal juhul tehke ise ajamõõtmisi, ilma et usaldaksite teiste spetsialistide tulemusi või standardväärtusi.

- Võimalusel looge kaart ka ise, see võimaldab vältida nii teiste vigu kui ka mallilahendusi.

- Keskenduge tootele endale, mitte operaatorite tegevusele või seadmeosadele.

- Koostage kaart pliiatsi või markerite abil käsitsi.

- Kujutage protsessielemente värvidega, et parandada taju.

Väärtusvoo kaardistamise näited

Mõelge ühegi asutuse tegevusele omaste töövoogude valdkonnas voodikaardi loomise näitele.

Peamine ülesanne on valida parim tarnija. Tavapärane otsustusprotsess on järgmine: tarnija valik (12 päeva) - lepingu teksti täitmine (3 päeva) - kinnitamine funktsionaalsete teenistuste poolt (18 päeva) - volitatud isiku viisa (3 päeva) - peapitseri saamine (1 päev) - vastaspoole allkirja saamine (7 päeva) - registreerimine ametiasutustes (3 päeva).

Kokku saame vajaliku aja vajaliku lepingu saamiseks - 48 päeva. Analüüsi tulemuseks oli otsuste tegemise skeemi kitsaskohtade avastamine.

Peamised muudatused pärast kaardi analüüsimist:

- Anti korraldus delegeerida osa dokumentide allkirjad osakonnajuhatajatele (vähendades juhtseadmete koormust ja vähendades oluliselt kinnituste arvu).

- Kõigile teenustele on välja töötatud samad nõuded (ühtne arusaam lepingudokumentide nõuetest, vähendades esinejate vigade arvu).

- Rakendanud valdkondadevahelise dokumenteerimise analüüsi põhimõtte, luues erinevatest teenustest ühise spetsialistide rühma.

- Kasutatud on uusi lepingu malle.

- Optimeeritud dokumenteerimismehhanismid elektroonilise süsteemi kaudu.

- Töötatud on elektrooniline süsteem protsessi etappe läbivate dokumentide kvaliteedi jälgimiseks.

Väärtuse loomise voo kaardistamise peamine tulemus oli lepinguliste dokumentide saamiseks kulunud aja, sealhulgas osakondade talituste koordineerimise aja kahekordne vähendamine.